ОДО «Алекс и К» разработчик и производитель электронного оборудования и ПО предлагает:

Программно-аппаратный комплекс для организации автоматического контроля работы производственного оборудования и учета количества любой штучной промышленной продукции

В состав комплекса входят:электронный блок учета – регистратор на базе системы учета ЭСУ-МП с расширенными функциональными возможностями, такими как:

- автоматический сбор данных о количестве выпускаемой

- продукции и времени производства,

- хранение оперативной информации в блоке фискальной памяти,

- управление, блокировка цепей питания производственного оборудования,

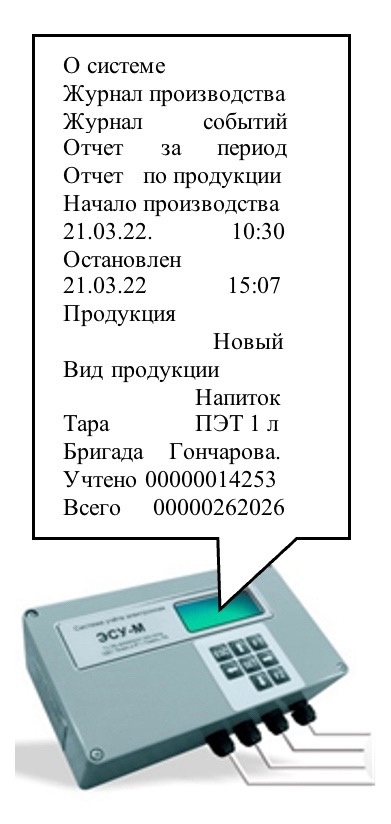

- отображение текущей информации в режиме реального времени,

- формирование производственных отчетов и журналов событий,

- совместная работа с нашей специальной программой «Алекс-Мониторинг», посредством которой возможна передача данных в другие программы, в том числе 1С Бухгалтерия.

- Электронные датчики,

- Электронный блок согласования с ПК,

- Специализированное программное обеспечение.

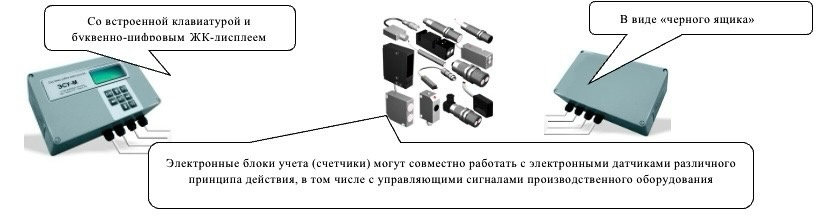

Электронные блоки учета могут быть выполнены в двух вариантах:

Вариант исполнения со встроенной клавиатурой и буквенно-цифровым ЖК-дисплеем выполнен как полностью законченное электронное устройство, позволяющее независимо организовать точку контроля и учета на любом производственном оборудовании, производственной линии с возможностью подключения в локальную сеть с выводом на Сервер. Данный вариант позволяет работать как независимо, так и совместно с программой, установленной на сервере.

Независимая работа счетчика может осуществляться неопределенно долгое время, в данном случае вся информация накапливается и хранится в блоке фискальной памяти счетчика. При включении сервера в локальную сеть счетчик в автоматическом режиме обновляет данные в программе Сервера.

Управление процессом учета может осуществляться как непосредственно со счетчика, так и с программы, установленной на Сервере.

Вариант исполнения в виде «черного ящика» позволяет осуществлять учет в автоматическом режиме, однако управление, получение визуального контроля и производственных отчетов осуществляется в программе на ПК.

Места расположения и количество точек контроля, установка датчиков или использование управляющих сигналов оборудования, определяются совместно с заказчиком. Например, система учета через опторазвязку может быть подключена к различному производственному оборудованию и обрабатывать управляющие сигналы, подаваемые на его узлы и механизмы. Также могут быть дополнительно установлены датчики на различных участках линии.

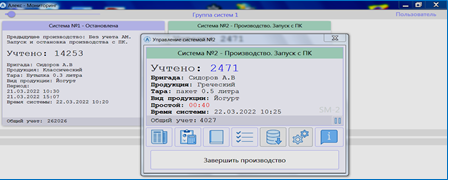

В результате внедрения автоматического учета и контроля производства путем установки предлагаемых нами электронных счетчиков продукции и специального программного обеспечения для учета продукции и мониторинга хода производства Вы получите в программе на ПК следующую информацию:

- начало и завершение процесса выпуска,

- текущее и итоговое количество произведенной продукции по наименованиям и сменам (бригадам),

- периоды простоев в реальном времени и за выбранный период,

- производительность оборудования,

- наработка производственного оборудования,

- отчет о выпуске продукции за выбранный период,

- предварительное планирование и контроль выполнения планового задания (в процентах).

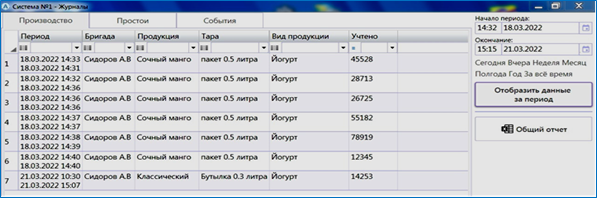

Предлагаемый программно-аппаратный комплекс «Алекс-Мониторинг» не только обеспечит Вас достоверной и оперативной информацией в режиме реального времени и позволит формировать отчеты за период (Журнал выпуска продукции, Журнал простоев и событий) в интерфейсе нашей программы, но и при желании даст возможность:

- выводить оперативную информацию на крупноформатное производственное табло,

- сохранять получаемые отчеты в формате Excel,

- организовать экспорт автоматически получаемых данных в программе 1С (для уменьшения объема ручного ввода) и др.

Внедряя такой автоматический учет и контроль, удается достичь экономии человеческих, временных, сырьевых, энергетических и иных ресурсов, а также сделать работу с отчетностью и анализом более простой и удобной.

Специальное программное обеспечение «Алекс-Мониторинг» позволяет контролировать текущее состояние производства и формировать различные производственные журналы, журналы событий, управлять всеми установленными счетчиками, не выходя кабинета.

Важное преимущество:

В программе в окне контроля — в реальном времени и в отчетах за период — используются данные, полученные автоматически. Учет осуществляется по наименованиям, бригаде (смене), дате и времени в разрезе всего ассортимента. Для этого мастеру (или работнику) перед запуском производства необходимо выбрать из наименований справочников нужные параметры предстоящего производства. Сделать это можно с программы на ПК или непосредственно с блока счетчика. После этого производство может быть начато.

Что дает такой подход и принцип работы?

- Оперативность и достоверность информации в программе на ПК

- Исключение ручного набора данных

- Исключение возможности производства без учета

- Гарантию того, что никакие данные о производстве не будут потеряны.

Интерфейс программы простой и лаконичный.

Окно мониторинга текущего производства (пример): период организации на предприятии молочной продукции

Пример отчета о выпуске продукции за период в интерфейсе программы (пример): период организации на производстве напитков

По необходимости предлагаются также такие дополнительные функции, как:

- Блокировка цепей питания и невозможность запуска производства без включения электронных счетчиков, что исключает возможность несанкционированного выпуска (без учета) и гарантирует достоверность данных;

- Срабатывание светового/звукового сигнала при нештатных ситуациях,

- Организация работы разделителя потока на конвейере для формирования партий по количеству и др.

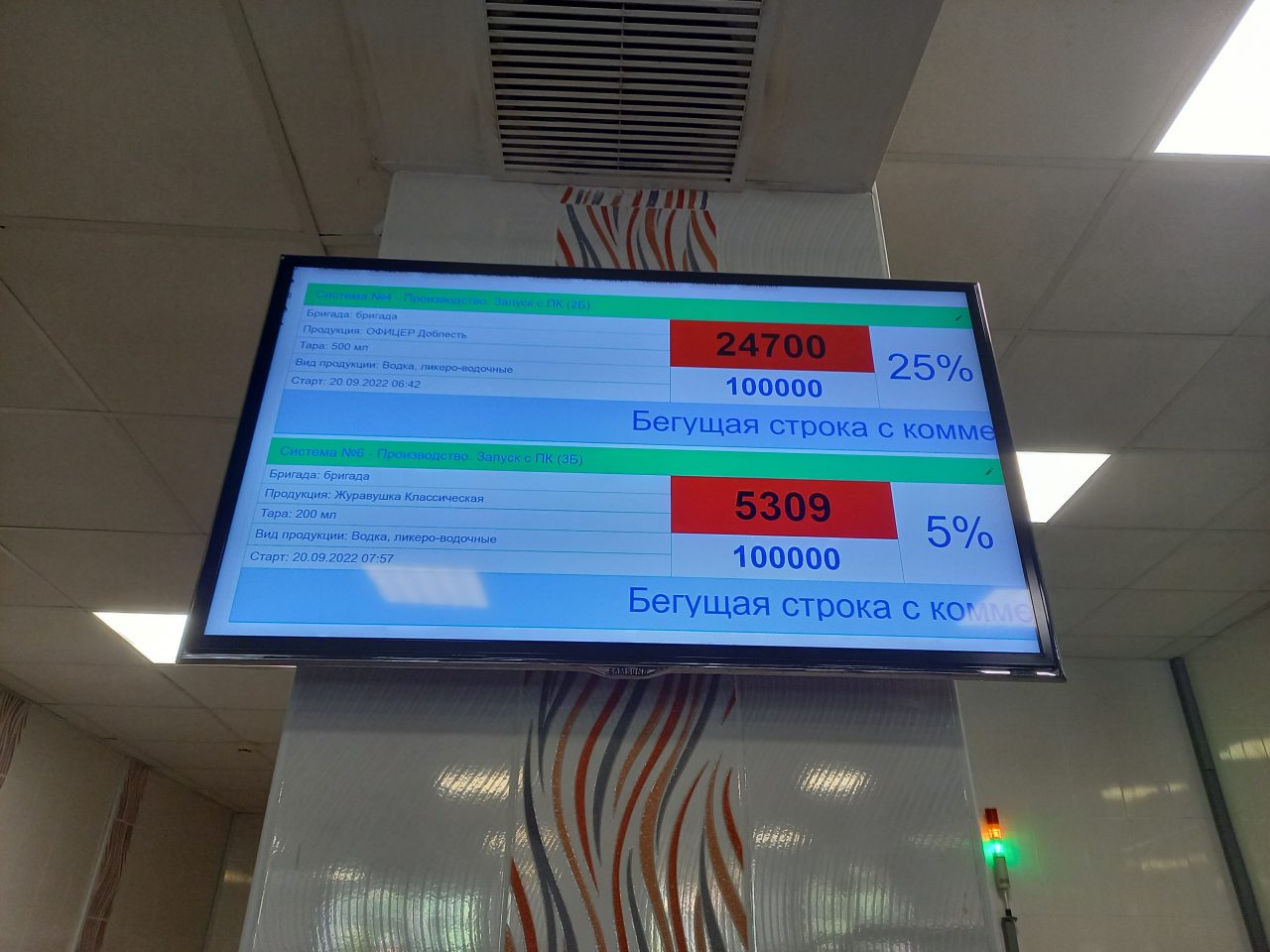

Существует возможность расширения программно-аппаратного комплекса путем включения выносного крупномасштабного электронного табло, на котором отображается текущее состояние по выполнению планового задания – в процентном соотношении и числовой показатель.

Комментарий в бегущей строке позволяет передавать оперативную информацию от руководителя (или оператора) на производственные и другие участки через локальную сеть.

Ценность предлагаемого комплекса определяется размерами экономии и сохранения ресурсов, которые неизбежно теряются при отсутствии автоматизированного контроля производства. Автоматический учет и контроль позволит обнаруживать причины потерь и повысить эффективность использования имеющихся ресурсов. При этом стоимость внедрения предельно низкая для сферы электроники и IT.

Стоимость определяется в зависимости от особенностей технического задания, объема задач и количества точек учета.

Экономический эффект внедрения:

- Невозможность преднамеренной коррекции или сокрытия данных о производстве делает производство «полностью прозрачным», в результате сокращаются объемы брака и других потерь, повышается трудовая дисциплина.

- Исключаются некоторые простои в результате обнаружения и устранения их причин.

- Удается организовать корректный контроль, который не отвлекает персонал и в то же время повышает мотивацию работников и позволяет определять эффективность смен (бригад), специалистов по наладке и ремонту, осуществлять обоснованное премирование.

- Автоматический сбор данных и возможность экспорта информации в другие программы на предприятии, в том числе 1С, устраняют необходимость ведения ряда записей и ручного ввода, это высвобождает рабочее время специалистов для других задач и просто облегчает жизнь.

- Контроль производительности обеспечивает правильную и эффективную эксплуатацию производственного оборудования — на оптимальной скорости. Это сокращает срок окупаемости оборудования и снижает риски преждевременного износа, поскольку исключает неравномерность его загруженности (то простой, то превышение рекомендуемой скорости).

- Отчеты по наработке оборудования и анализ причин простоев упрощают работу техотдела.

- Мониторинг поломок и ремонтов позволяет выявить слабые единицы оборудования, а также причины частых поломок (ошибки наладки, нарушения режима эксплуатации, некачественное сырье и материалы и т.д.), сократить количество отказов оборудования, а как следствие избежать срывов выполнения заказов и планов.

- Контроль хода текущего производства в режиме реального времени и процента выполнения планового задания также позволяет вовремя увидеть угрозы несвоевременного завершения производства и принять меры.

За счет сокращения простоев может быть обеспечена экономия электроэнергии. Повышение эффективности производственных линий — это также косвенное снижение энергопотребления линии, так как энергозатраты есть смысл рас

- Невозможность преднамеренной коррекции или сокрытия данных о производстве делает производство «полностью прозрачным», в результате сокращаются объемы брака и других потерь, повышается трудовая дисциплина.

- Исключаются некоторые простои в результате обнаружения и устранения их причин.

- Удается организовать корректный контроль, который не отвлекает персонал и в то же время повышает мотивацию работников и позволяет определять эффективность смен (бригад), специалистов по наладке и ремонту, осуществлять обоснованное премирование.

- Автоматический сбор данных и возможность экспорта информации в другие программы на предприятии, в том числе 1С, устраняют необходимость ведения ряда записей и ручного ввода, это высвобождает рабочее время специалистов для других задач и просто облегчает жизнь.

- Контроль производительности обеспечивает правильную и эффективную эксплуатацию производственного оборудования — на оптимальной скорости. Это сокращает срок окупаемости оборудования и снижает риски преждевременного износа, поскольку исключает неравномерность его загруженности (то простой, то превышение рекомендуемой скорости).

- Отчеты по наработке оборудования и анализ причин простоев упрощают работу техотдела.

- Мониторинг поломок и ремонтов позволяет выявить слабые единицы оборудования, а также причины частых поломок (ошибки наладки, нарушения режима эксплуатации, некачественное сырье и материалы и т.д.), сократить количество отказов оборудования, а как следствие избежать срывов выполнения заказов и планов.

- Контроль хода текущего производства в режиме реального времени и процента выполнения планового задания также позволяет вовремя увидеть угрозы несвоевременного завершения производства и принять меры.

- За счет сокращения простоев может быть обеспечена экономия электроэнергии. Повышение эффективности производственных линий — это также косвенное снижение энергопотребления линии, так как энергозатраты есть смысл рассматривать с точки зрения их способности создавать продукцию и приносить прибыль.